Die Veolia PET Germany GmbH gehört zur Unternehmensgruppe der Veolia Umweltservice GmbH und ist durch langjährige Erfahrungen eines der führenden Unternehmen in allen Bereichen des PET-Recycling-Marktes in Europa. Als Teil von Veolia Environnement, dem Weltmarktführer für Umweltdienstleistungen, ist es das Ziel stetig neue Ideen zu entwickeln.

Sitz der Gesellschaft

Veolia PET Germany GmbH

Hammerbrookstraße 69

D-20097 Hamburg

Tel.: +49 (0) 40 78 101 672

Fax: +49 (0) 40 78 101 690

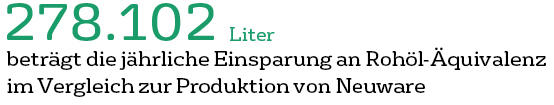

Die Veolia PET Germany GmbH ist spezialisiert auf das Bottle-to-Bottle-Recycling, welches nicht nur umweltfreundlich, sondern eines der effizientesten Verfahren der Welt ist. Für das Recycling von PET hat die Reinheit des Materials oberste Priorität. Aus diesem Grund wird für den Wiedereinsatz in der Getränkeflaschenproduktion nur Material freigegeben, das die strengen Kriterien der Lebensmitteltauglichkeit besteht. Wir erfüllen unsere Rücknahmepflichten gem. § 15 VerpackG - bei Interesse kontaktieren Sie uns bitte.

Veolia sucht ständig nach neuen Möglichkeiten und Ideen, um den Rohstoffverbrauch weiter zu reduzieren und damit eine Verstärkung des natürlichen Treibhauseffektes zu minimieren. Somit soll auch nächsten Generationen eine umweltfreundliche Zukunft ermöglicht werden.