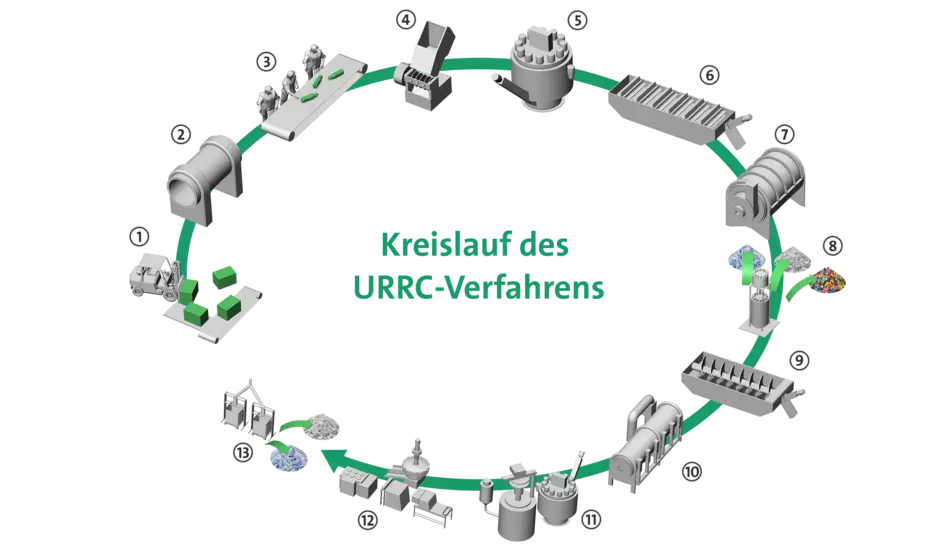

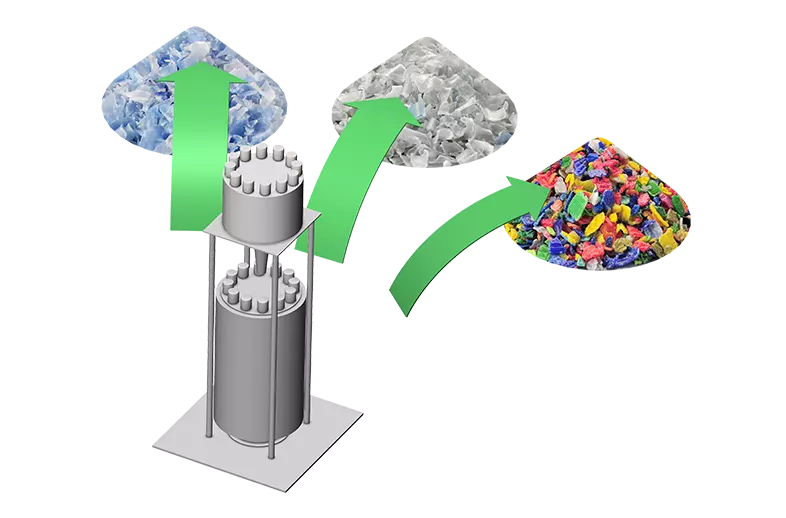

Die nummerierten Komponenten finden Sie in dieser Auflistung ausführlich beschrieben:

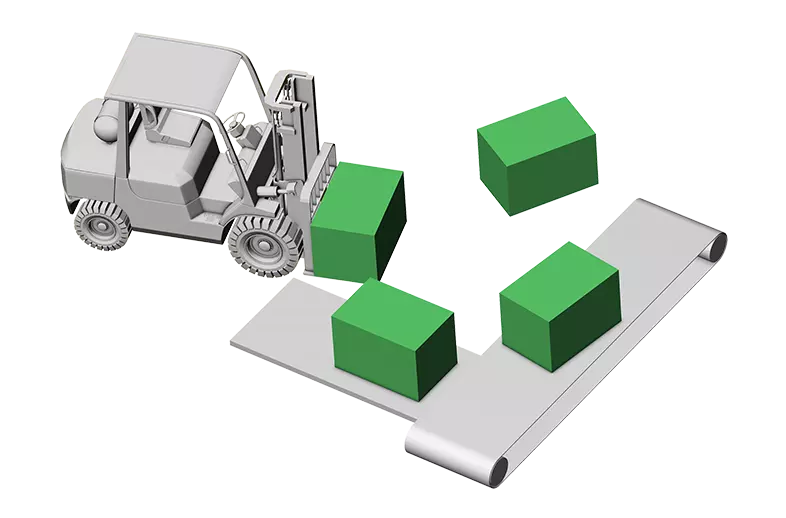

1. Ballenannahme

Zuerst durchlaufen die PET-Flaschen eine Vorsortierung, die Fremdstoffe wie Metalle, Dosen und sonstige Fehlwürfe vom PET trennt und die Flaschen nach Farben sortiert. Der Prozess für„lebensmitteltaugliches” PET nutzt nur klare Flaschen zur Weiterverarbeitung.

2. Ballenauflösung

Der klare PET-Ballen wird durch den Ballenauflöser aufgebrochen. Dabei werden erste Getränkeflaschen-Kappen durch die Siebtrommel herausgesammelt.

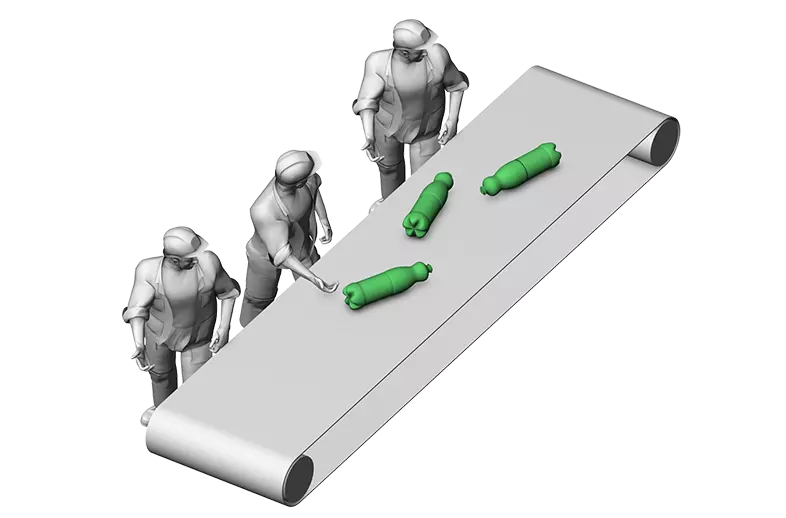

3. Sortierkabine

Mitarbeiter kontrollieren die klaren PET-Flaschen nochmals manuell und sortiert gegebenenfalls noch übrig gebliebene Fremdstoffe aus.

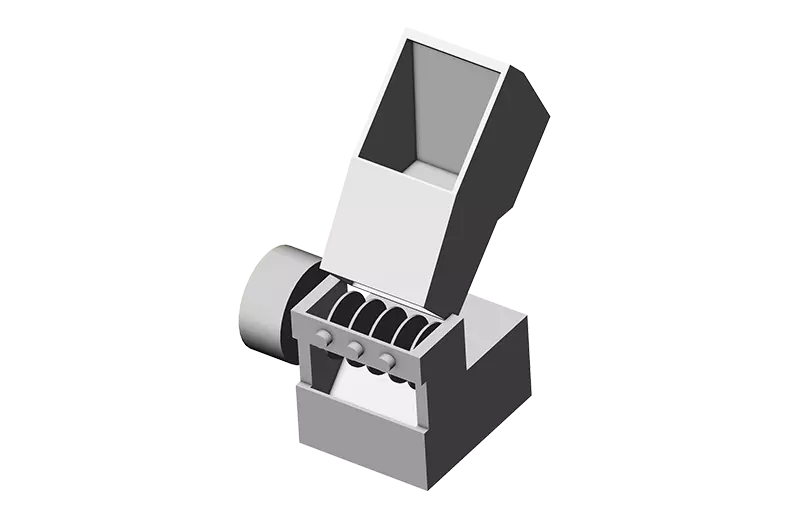

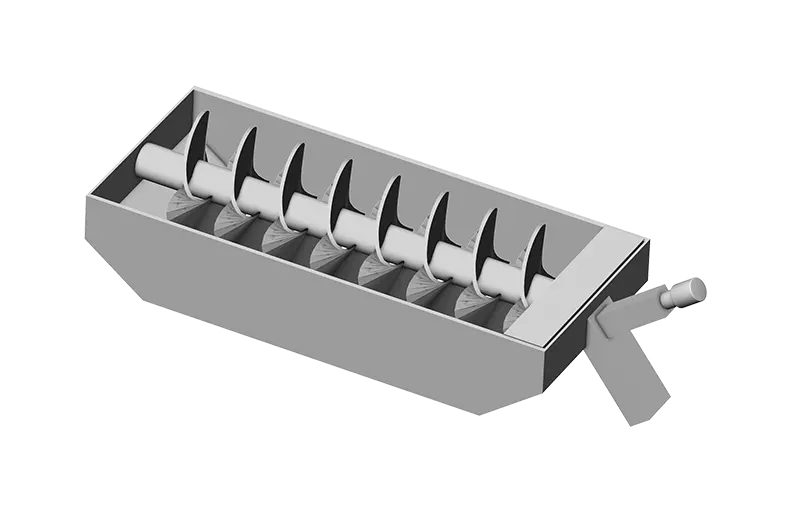

4. Zerkleinerung

Eine Mühle zerkleinert dann die reinen Flaschen in Flakes.

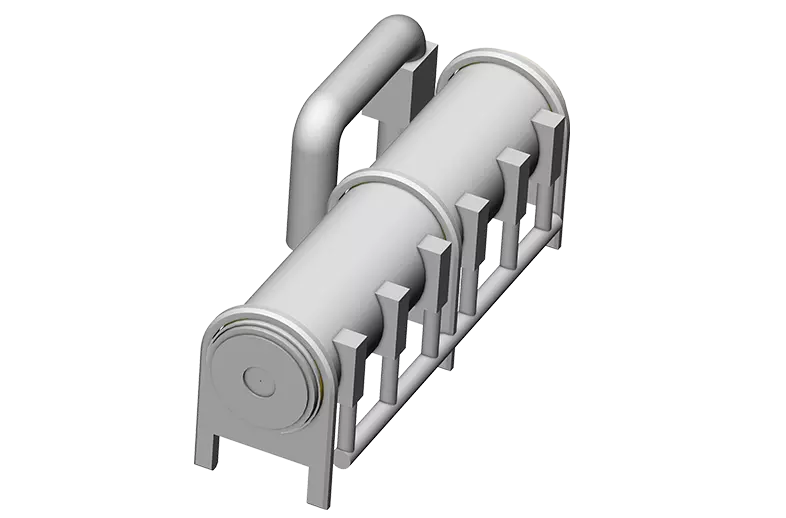

5. Heißewäsche

Heißes Wasser und ein Laugenzusatz säubern die Flakes von Etiketten und Getränkerückständen sowie groben Schmutzpartikeln.

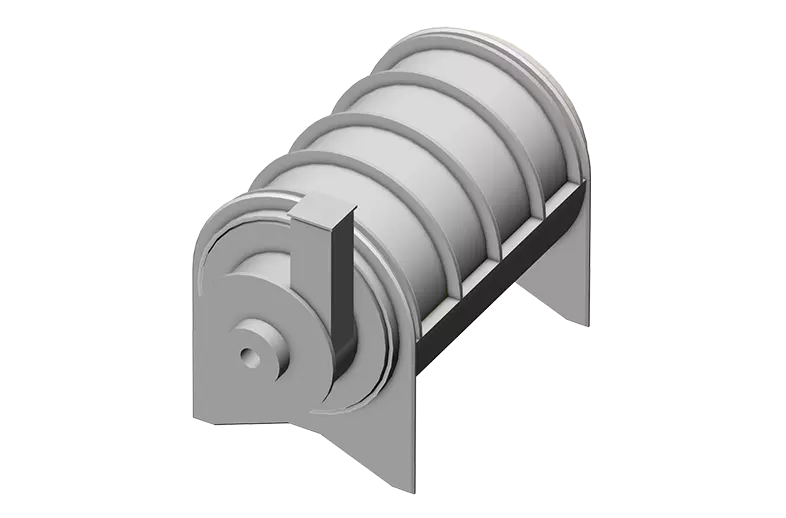

6. Schwimm-Sink-Trennung

Nach der Heißwäsche landet das Material in einer Schwimm-Sink-Separation, die die verschiedenen Kunststoffe mit Hilfe ihrer physikalischen Dichte voneinander trennt. Dabei schwimmen die Kunststoffe HDPE und PP auf und das PET sinkt zu Boden. So trennt dieses Verfahren HDPE und PP als Rohstoffe für neue Schraubverschlüsse von den PET-Flakes.

7. Trocknung

Für eine bessere Weiterverarbeitung wird das PET-Material getrocknet.

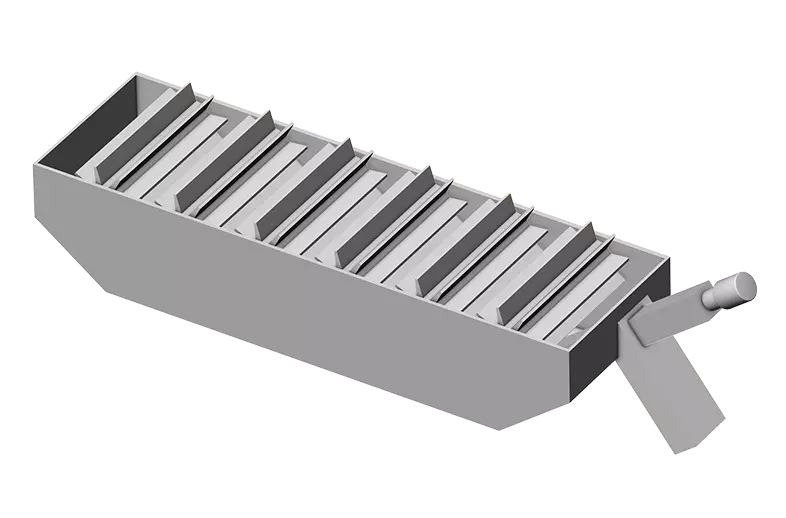

8. Windsichter

Mit Hilfe eines Windsichters können leichte Fremdstoffe wie Multilayer-Folien oder Etiketten entfernt werden. Die fertigen heiß-gewaschenen Flakes („Washed Flakes“) finden in non-food Applikationen ihre Weiterverarbeitung.

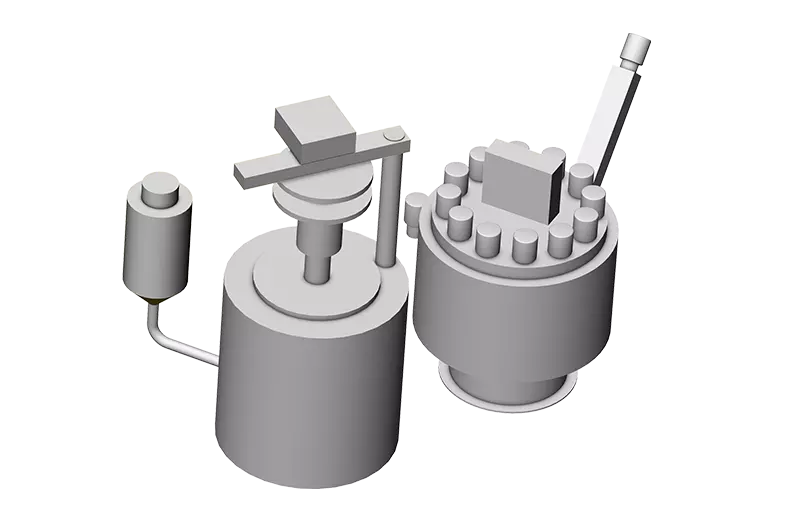

9. Behandlung mit Natronlauge

Die produzierten Washed Flakes werden als Input-Material zur Herstellung lebensmitteltauglicher Flakes weiterverarbeitet. Eine Spezialvorrichtung benetzt die Washed Flakes mit Natronlauge, um später einen „Peeling-Effekt“ auf den Außenseiten der Flakes zu erhalten.

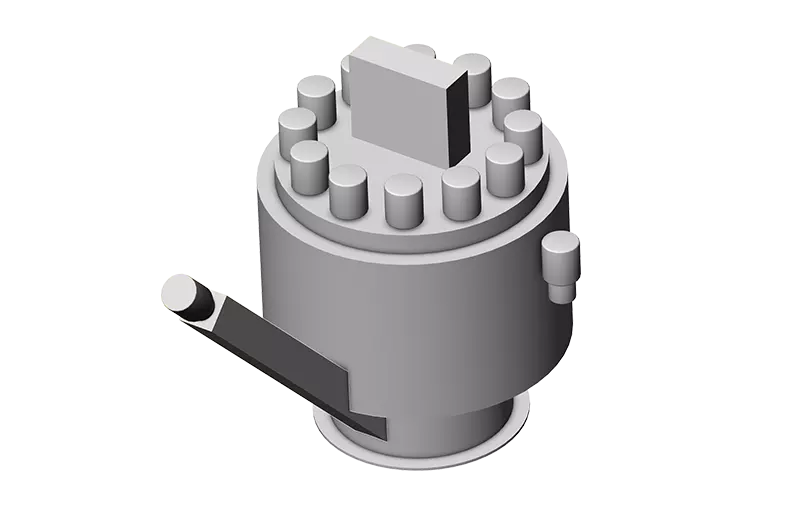

10. Oberflächenreinigung Vakuumbehandlung

Nachdem das Material getrocknet ist, gelangt es in einen großen Drehofen, der die Oberflächen nochmals intensiv reinigt und gleichzeitig Geruchsstoffe entfernt. Durch das „Nicht-Aufschmelzen“ des PET-Materials bleiben so die Polymer-Ketten vollständig erhalten.

11. Nachwäsche und Trocknung

Das entstandene Salz wird abgesiebt und ausgewaschen. Zusätzlich wird das Material neutralisiert und anschließend getrocknet.

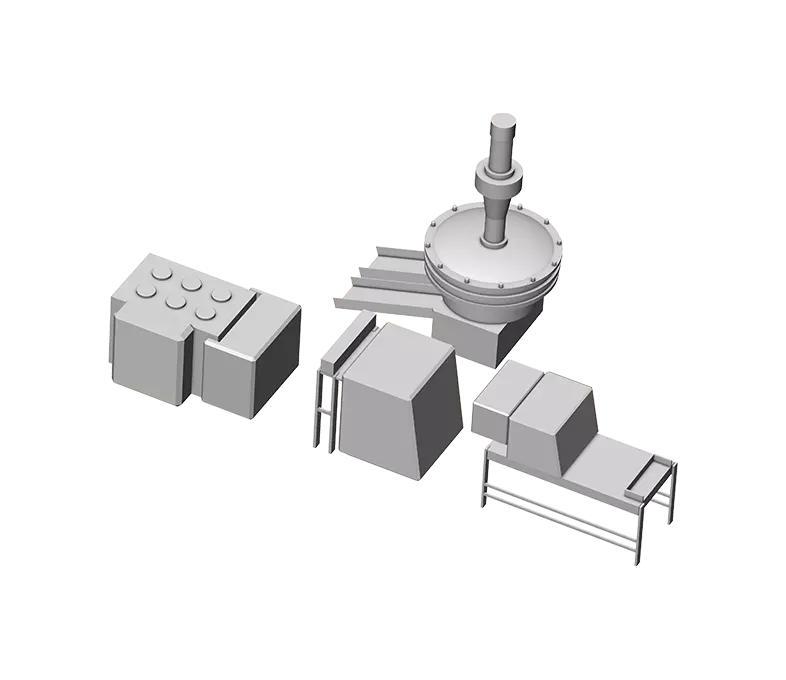

12. Siebung und Sortierung

Die inzwischen bereits lebensmitteltauglichen Flakes werden durch die Absiebung von Überkorn und Feinteilen befreit. Ein Farbsorter schießt anschließend noch auftretende bunte PET-Flakes und Fremdstoffe aus. Fremdmaterialien wie PVC oder Nylon haben spezielle Verfärbungen und sind daher leicht aussortierbar. Aber auch nicht verfärbte Fremdstoffe erkennt ein Lasersorter-System und separiert dann feinste Fremdstoffpartikel.

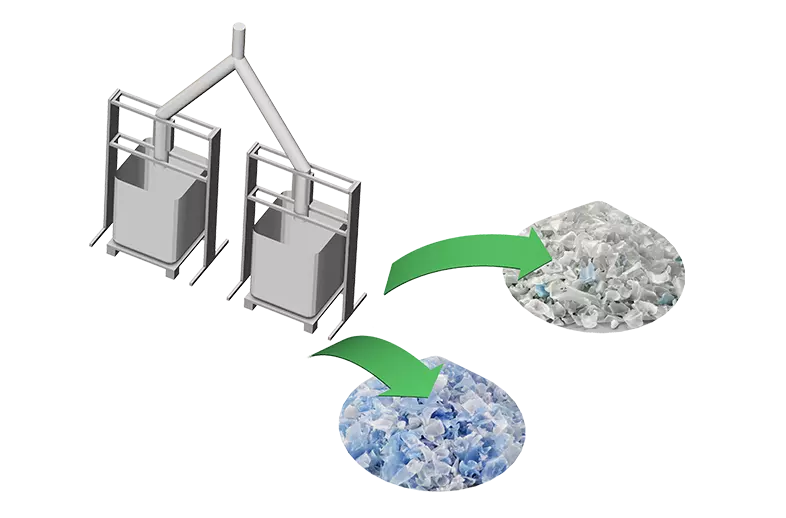

13. Abfüllung

Das reine PET-Material wird in Big Bags zum Transport abgefüllt. Fertig sind die lebensmitteltauglichen Flakes (CleanPET® FK).